Trace eye FOOD-Proは、自動認識技術をベースとした食品製造ソリューションです。

⾷品製造⼯場における原材料の⼊荷から製品出荷までを対象とし、⼯場内のモノの動きをトータル管理することで現場業務を支援します。

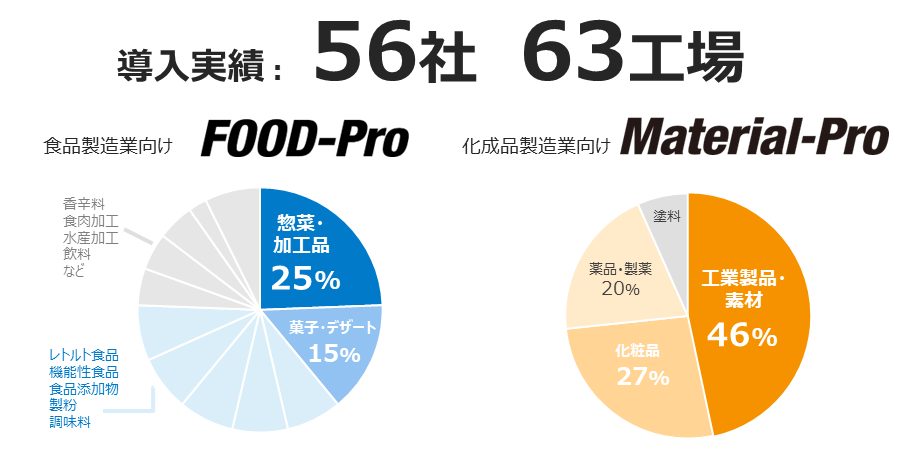

導入実績

飲料メーカー様向け製品トレースシステムとしてスタートしたTrace eyeシリーズは、2016年にFOOD-Proとしてバージョンアップし、多くの製造業様の現場でご使用、評価をいただいております。

こんなお悩みはありませんか?

- 管理用のExcelシートが各所に点在していて、変更・集計に多くの労力を使っている。

- 生産・発注計画は熟練者の勘と経験に任せきりになっている。

- 作業記録はとっているが、負担だけが増えて全く生かされていない。

Trace eye FOOD-Proで解決

製造工場内の各ポイントにおいて自動認識技術を活用した業務改善をご提案いたします。

原材料入荷から製品出荷まで一気通貫のシステム導入はもちろん、重点ポイントからモジュール単位での段階的な導入も可能です。

「原材料/製品管理精度の向上」

自動認識技術(バーコード、QRコード、RFID、画像認識、音声認識など)を活用した品目、ロット、期限別の在庫管理を実現します。

「現場作業の効率化、ミスの防止」

手書き、手入力を削減し、正確で効率的な作業を支援。

誤配合(原材料間違い、期限切れ原材料使用、投入漏れ、など)におけるヒューマンエラーを防止します。

「トレーサビリティの強化」

作業記録を即時データ化することで、トレースフォワード(原材料から製品)、トレースバック(製品から原材料)を実現します。

正確かつ迅速なデータ追跡が、貴社のトレーサビリティを強化します。

「多言語表記対応」

標準で日本語、英語表記に対応しています。ご要望に応じて、その他の言語表記にも対応可能です。

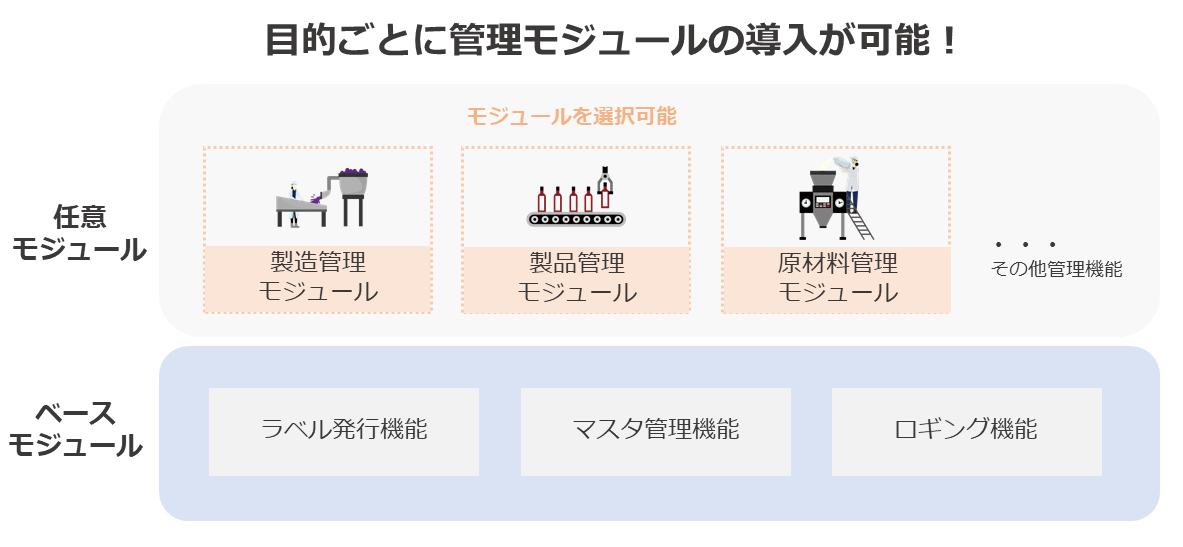

モジュール単位での導入

システムを部分的に導入し、重点課題をクリアしていきながら他のモジュールを追加して、最終的にトレーサビリティシステムを完成させる、といった段階的な導入も可能です。

原材料管理モジュール

自動認識技術(QRコード、REIDなど)を活用しリアルタイムで高精度な在庫管理が可能に

作業時、原材料に貼り付けられたQRコードやRFIDラベルをスキャンすることでロットや期限情報を確認、原材料の動きを正確かつリアルタイムにとらえることができます。

期限別/ロット別/ロケーション別情報の見える化で廃棄ロスを削減

在庫情報を見える化することによって計画的に原材料を使用することができ、期限切れなどによる食品廃棄ロスを予防します。

先入れ先出しアラート機能で現場作業を支援

原材料の払い出し時に古い原材料が残っている場合、アラートで知らせます。作業記録のデジタル化だけではなく、各種アラート機能によって現場作業を支援します。

製造管理モジュール

人的作業をシステムがチェックすることでミスを予防

目視チェックをデータスキャンや計量器などの外部機器との連携に置き換えることで人的ミスを予防します。

QRコードをスキャンするだけで作業記録を即時データ化

使用する原材料のロットや期限情報はQRコードをスキャンするだけで即時データ化し、作業者の負担を軽減します。

収集したデータから迅速で正確な情報追跡が可能

作業記録をデータ化することで現場作業の進捗を把握するだけではなく、万が一の場合の情報追跡(トレーサビリティ)も容易にします。

製品管理モジュール

実績データをすぐに検索・参照が可能、社外からの問い合わせにも迅速に対応できます

出荷実績がリアルタイムでデータベースに保存されるため、情報の検索が容易になり、取引先からの問い合わせにも迅速に回答できます。

自動認識技術(QRコードやRFIDなど)を活用し誤出荷を予防します

QRコードやRFIDタグの読み込みで出荷伝票と荷物の照合を行うことができるため、誤出荷を予防します。

正確な在庫管理の実現で先出先入の運用を徹底します

製品のロット別/期限別在庫管理ができるため、古いロットの在庫が残ることはありません。

導入メリット

正確な入出庫作業

- ロケーション管理により入出荷作業を効率化し、自動認識技術により正確に在庫数(商品、商品ロット)をとらえます。

- 入出荷作業は、受発注データと照合する検品作業、または入出荷実績収集作業を用意しています。

- 入荷検品時の先入先出運用、出荷検品時の各出荷先毎の賞味期限逆転防止が可能です。

製造指示、製造実績管理

- 製造実績を管理しているため、作業効率性、歩留の把握が可能です。

- 現状把握から改善活動へのアプローチデータとして活用いただけます。

精度の高い在庫管理

- 在庫数をリアルタイムに把握可能です。

- 賞味(消費)期限毎に在庫管理が可能で、原材料の発注点管理が可能です。

- 在庫情報と生産計画情報から発注支援業務(所要量計算)を支援し、適正在庫化を実現します。

製造管理システムパッケージを利用したローコストオペレーション

- 実作業に合わせたシステムとして短期間・ローコストでシステム化が行えるパッケージテンプレートで柔軟なカスタマイズ対応を行い、実業務に合わせた導入が可能です。

- 手書き作業を減らし、業務に合ったシステムを軸に作業の標準化を行います。

- 現場の環境に合った自動認識機器を選択することができます。

例)ハンディターミナル / タブレット / PC+バーコードリーダーなど

トレーサビリティ

- 万一の事故の際、商品と賞味(消費)期限、ロットで「いつ」「どこから」「いくつ」入庫され、対象商品の在庫がいくつあるのか、出荷されたかなどを履歴情報から即座に把握可能です。

- 各工程作業の作業履歴を把握することができ、トレーサビリティに必要な履歴を電子データとして管理します。

基幹システムデータ連携

- システム連携のための標準インターフェースを用意しており、基幹システム(販売・原価・会計システム)を選びません。

また、作業データは上位システム側にて有効活用いただけます。

段階的なシステム拡張

- トレーサビリティシステムを軸に、段階的にシステムをアドオンすることが可能です。

- 新技術のシステムとの連携も可能で、時代に合ったシステム構築が可能です。

機能一覧

製造計画・発注支援機能

- 製造計画を登録し、配合レシピから原材料所要量を計算します。

- 在庫の状況を確認しながら、原材料の発注業務を支援します。

入出荷管理機能

- 製品(原材料)、荷姿、ロケーション、ロット、使用期限別の入出荷管理が可能です。

- 受発注データと照合する検品作業、または入出荷実績収集作業のどちらの運用も可能です。

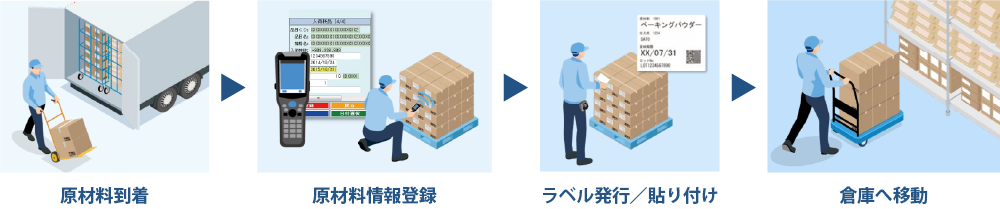

運用イメージ:入荷業務

①原材料到着

①原材料到着

荷下ろし後、原材料の状態を確認します。

②原材料情報登録

ハンディターミナルで原材料を選択し、ロット番号、賞味期限、数量などの情報を登録します。

③ラベル発行/貼り付け

ラベルを発行し、原材料に貼り付けます。運用に合わせて1箱(袋)ごと、またはパレットごとに貼り付けます。

④倉庫へ移動

ラベルを貼り付けた原材料を格納します。

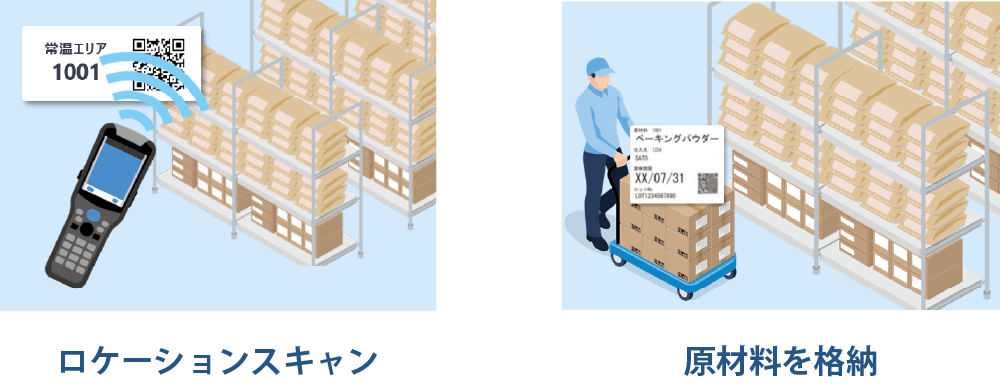

運用イメージ:入庫業務

※入庫業務はロケーション管理を行う場合のみ必要です。

在庫管理機能

- 製品(原材料)、荷姿、ロケーション、ロット、使用期限別の在庫管理が可能です。

- 様々な検索条件により抽出した在庫リストの参照・出力が可能です。

- 入出庫、棚卸しなどの各作業結果を逐次反映し、リアルタイムな在庫情報を確認することができます。

取揃検品機能

- 実際の製造(計量、投入)を開始する前に必要な原料が揃っているかチェックすることによってスムーズに事前準備を行うことが可能です。

※取揃検品は任意で実施するチェック機能となります。

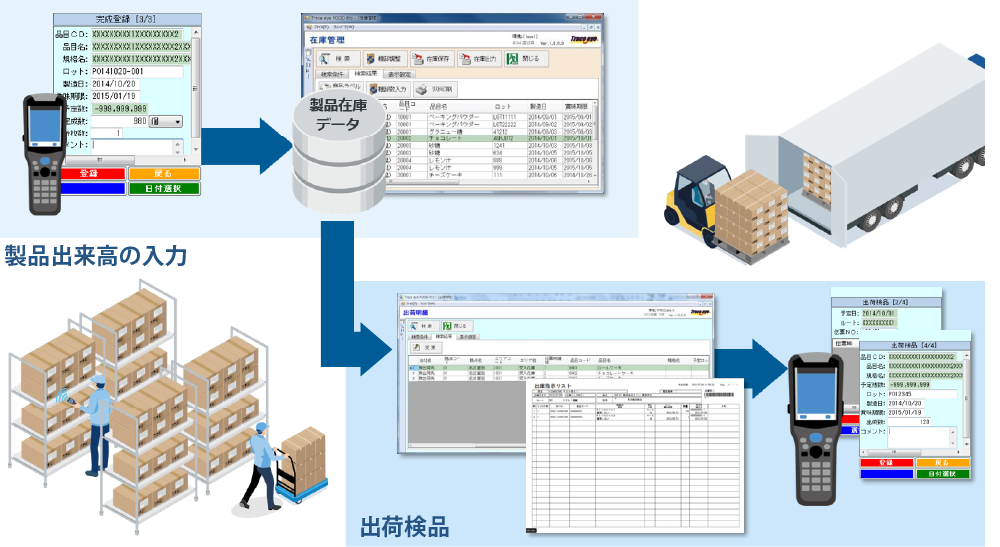

運用イメージ:製品入庫・出荷業務

①製品出来高の入力

製品在庫として計上します。

②出荷検品

予定に基づく検品を行い、ピッキングリストの作成やルート(配送別)管理にも対応。現場支援をスムーズに行うことができます。

小分け・計量機能

- 計量器と小分け指示データを連動させることによって正確な計量が可能です。

- 小分けラベルの発行によって、小分け後も元の原材料の情報を継承することが可能です。

- 残量保管機能によって計量残と重量と開封後賞味期限の管理が可能です。

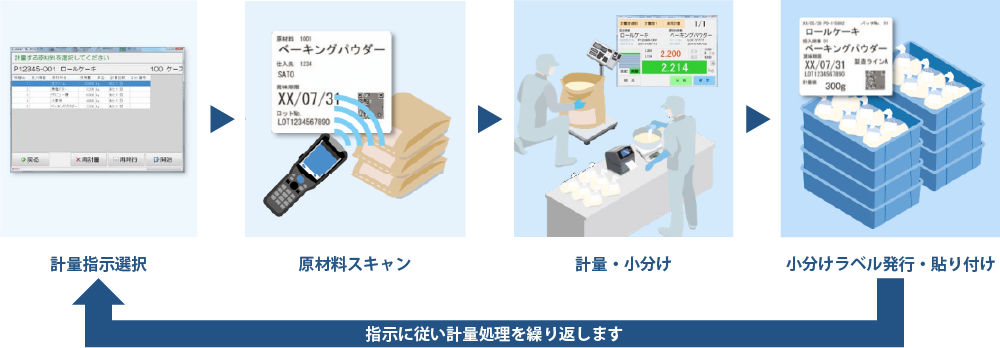

運用イメージ:計量業務

①計量指示選択

①計量指示選択

パネルコンピュータから計量指示を選択します。

②原材料スキャン

原材料をスキャンして間違いがないことを確認します。

③計量・小分け

システムと連動している計量器で計り、小分けします。

④小分けラベル発行・貼り付け

発行されたラベルを小分け袋に貼り付けます。

投入機能

- 投入指示と原材料のチェックによって原材料の投入忘れ・賞味期限切れ品の使用防止・誤投入防止を実現し、製造ミスによる廃棄ロス防止が可能です。

運用イメージ:投入業務

①原材料準備

小分けした原料を配合場所へ移動します。

②配合指示選択

配合指示を選択します。指示書のスキャンによる確認も可能です。

③原材料チェック

小分けした原材料をスキャンします。チェックすると同時に作業記録を残し、配合ミスを防止します。

④投入

チェック済の原材料を投入します。

製造管理機能・出来高登録

- 各作業履歴と連動し、製造指示に対して「いつ・誰が・なんの原料を・どれだけ」使用したかを確認できます。

- 製造出来高を登録することで歩留を管理します。

- 完成品ラベルを発行することで製品管理の基盤を作ります。

製品入庫・製品入荷

- 製造出来高を入力することで、製品在庫として計上します。

- 出荷予定に基づく出荷検品を行います。

- ピッキングリスト作成、ルート(配送別)管理にも対応し、スムーズな現場支援を行います。

トレース照会

製品トレースバック、原材料トレースフォワードともに半製品(中間品)に対応しており、標準で3階層まで情報をトレースすることが可能です。

- 製品トレースバック

製品情報を入力することで対象製品の製造に使用された原材料の情報(品目、ロット、製造日、賞味期限)を表示します。 - 原材料トレースフォワード

原材料情報を入力することで対象原材料がいつ、どの製品に使用されたかを表示します。

非機能要件

可用性

- 稼働率99.9%

- 定期システムメンテナンスの実施なし

- システムバックアップ機能、及びディザスターサイト等の冗長化構成なし

性能・拡張性

- 応答速度

通常時:3秒以内(管理PC、タッチパネルPC、ハンディターミナル共通)

ピーク時:10秒以内(管理PC、タッチパネルPC、ハンディターミナル共通) - 業務データ量

許容TC/1日:1万TC ※TC:トランザクション数

システム処理件数:1800万TC(5年運用)程度での運用を許容

※管理PCの各種照会機能について、検索条件や業務データ量等によって上記内容と異なる場合あり

運用・保守性

- 各種UI機器同時接続

ハンディターミナルの同時接続件数:20台まで可能

タッチパネルPCの同時接続件数:20台まで可能

管理PCの同時接続件数:10台まで可能

※管理PC、ハンディターミナル、タッチパネルPCのUI機器トータルで50台まで接続可能 - 継続運用へのシステム内制御

検索上限設定:業務共通設定として、お客様単位に設定可能(システムデフォルトは1000件)

タイムアウト処理:業務処理単位で、30秒を超過する場合に適用

※トレース業務については、タイムアウト処理設定に緩和措置(120秒)を適用

各社での取り扱い

※Trace eye FOOD-Proは、株式会社サトーの登録商標または商標です。

株式会社サトー https://www.sato.co.jp/market/food/trace_eye_food-pro/

-720x440.jpg)

-720x440.jpg)

-400x360.png)

.png)

-1-400x400.png)